Schwerpunkte

Planung unterliegt als zielgerichtete Festlegung zukünftigen Handelns der Unsicherheit, die sich aus der Asynchronität von Planung und deren Umsetzung ergibt. In der betrieblichen Praxis werden überwiegend prädiktive Planungsmodelle eingesetzt, die auf Annahmen im Hinblick auf die zukünftigen Umweltzustände des betrachteten Systems zu den Zeitpunkten des Planungsvollzugs beruhen. In vielen Fällen werden unsichere Planungsparameter oder Funktionen in diesen Parametern durch geschätzte Erwartungswerte bzw. Quantile angenommener statistischer Verteilungen ersetzt.

Im Falle mehrstufiger Entscheidungsprozesse, bei denen zu mehreren aufeinanderfolgenden Zeitpunkten Planungsentscheidungen zu treffen sind, ist es zweckmäßiger, von einer starren Festlegung eines prädiktiven Plans zu einer flexiblen Planung überzugehen, die auf Eventualplänen beruht. Ein Eventualplan berücksichtigt die zeitliche Informationsstruktur des mehrstufigen Entscheidungsprozesses und legt zum Planungszeitpunkt für die verschiedenen Entscheidungszeitpunkte in Abhängigkeit von den zuvor getroffenen Entscheidungen und der bisher realisierten Umweltzustände eine bedingte Entscheidung fest. Die tatsächlich umzusetzenden Entscheidungen werden in diesem Fall gemäß dem flexiblen Eventualplan erst zu den jeweiligen Entscheidungszeitpunkten bestimmt, was der Steuerung des Systems im Sinne der Echtzeit-Beeinflussung des Systemverhaltens entspricht. Im Unterschied zu einer deterministischen rollierenden Planung wird die Flexibilität der Steuerung bereits auf allen Entscheidungsstufen der Planung berücksichtigt.

Lässt sich die Unsicherheit von Umweltzuständen mithilfe von Zufallsvariablen bzw. stochastischer Prozesse beschreiben, lassen sich die Planungsprobleme häufig als stochastische Programme formulieren, bei denen bestimmte Parameter Zufallsvariablen entsprechen. Ein solches stochastisches Programm muss im Hinblick auf die Fragen, wie die Lösung des Problems definiert wird und wie diese umzusetzen ist, interpretiert werden. Dies geschieht durch die Zuordnung eines deterministischen Äquivalents. Bei der zuvor angesprochenen prädiktiven Planung entspricht das deterministische Äquivalent dem Erwartungswertmodell oder einem Chance-Constrained Programm, bei dem für die Umsetzbarkeit der Lösung Mindestwahrscheinlichkeiten vorgegeben werden. Für mehrstufige Entscheidungsprobleme unter Unsicherheit kommen insbesondere mehrstufige stochastische Optimierungsprobleme wie zweistufige stochastische Programme mit Recourse oder Markovsche Entscheidungsprobleme zum Einsatz.

Im Rahmen unserer Forschung setzen wir Modelle und Methoden der stochastischen Optimierung für Planungsprobleme in den Bereichen Produktion, Instandhaltung und regenerative Elektrizitätserzeugung ein. Für die mittelfristige Produktionsplanung haben wir eine neuartige Formulierung des Problems der integrierten Produktionsprogrammplanung und des Pricing von Endprodukten unter unsicherer Nachfrage entwickelt. Das Entscheidungsmodell beruht auf einem nichtlinearen zweistufigen stochastischen Programm, auf dessen erster Stufe Produktionsmengen und Absatzpreise durch Sampling Approximation festgelegt werden und die zweite Stufe als Markovsches Entscheidungsproblem gelöst wird. Experimentelle Performance-Analysen zeigen, dass sich im Vergleich zu traditionellen prädiktiven Planungsansätzen deutliche Steigerungen der erzielten Deckungsbeiträge erzielen lassen, bei gleichzeitig signifikant gesteigerter Prognosequalität der realisierten Deckungsbeiträge. Unterschiedliche Arten Markovscher Entscheidungsprobleme setzen wir für die Steuerung automatisierter Fließlinien mit flexiblen Werkstückpuffern und die Steuerung regenerativer Energiesysteme von Regionalversorgern ein, die neben Anlagen zur Elektrizitätserzeugung auch Batteriegroßspeicher einsetzen und am laufenden Intraday-Handel einer Strombörse teilnehmen. Als Lösungsmethoden kommen sowohl Verfahren des Reinforcement Learning zum Einsatz als auch exakte Ansätze, die auf der Auswertung von Funktionalgleichungen beruhen. Für die Optimierung der Budgetallokation zur mehrperiodigen Instandhaltungsplanung modularer Systeme wurde eine Problemformulierung als Markovsches Entscheidungsproblem mit überabzählbaren Zustands- und Aktionsräumen entwickelt, die mit einem Deep-Deterministic-Policy-Gradient-Algorithmus gelöst wird.

Promotionsvorhaben:

- Steuerung von Puffern in stochastischen Reihenfertigungssystemen

- Ansätze der Approximativen Dynamischen Programmierung zur Steuerung regenerativer Energiesysteme

- Produktionsprogrammplanung und Dynamic Pricing unter Unsicherheit

- Periodenübergreifende Budgetallokation in der Instandhaltung modularer Systeme: Ein Anwendungsfall von Deep Reinforcement Learning

Ökonomie vollzieht sich in Netzwerken wie intra- oder interorganisationalen Supply Chains, in denen verschiedene Wirtschaftsakteure mit privaten Informationen und unabhängigen Zielsetzungen gemeinsame Ressourcen nutzen oder an gemeinsamen Wertschöpfungs- und Absatzprozessen beteiligt sind. Aufgrund der asymmetrischen Informations- und Zielverteilungen sind Ansätze der zentralen Planung in diesen Fällen nicht umsetzbar. Stattdessen müssen die Prozesse durch den Einsatz geeigneter Mechanismen für die dezentrale Koordination so abgestimmt werden, dass trotz des eigennützigen Verhaltens der einzelnen Akteure und der mangelnden Verfügbarkeit vollständiger Informationen die soziale Wohlfahrt des Netzwerks unter Beachtung von Anforderungen an die Fairness und Freiwilligkeit der Kooperation optimiert wird.

Im Rahmen unserer Forschung untersuchen wir dezentrale Koordinationsprobleme, die bei der Planung weltweit verteilter Projekte in großen Unternehmen und Unternehmensverbindungen sowie bei der Zusammenarbeit unabhängiger Unternehmen in Reverse Supply Chains von Elektroaltgeräten auftreten. Für die dezentrale Projektplanung entwickeln wir auktionsbasierte Mechanismen zur möglichst effizienten Allokation zentraler Ressourcen beschränkter Kapazität wie Entwicklungsingenieuren oder kapitalintensiven Anlagen. Im Unterschied zu anderen Ansätzen berücksichtigen wir das Vorhandensein verallgemeinerter Anordnungsbeziehungen zwischen den Aktivitäten in der Form zeitlicher Mindest- und Höchstabstände. Dies erfordert die Entwicklung neuartiger dezentraler Zeitplanungsmethoden und eines innovativen Designs für eine kombinatorische Auktion, bei der anstelle der üblichen Nutzungsrechte in bestimmten Zeitperioden Mengen von Vorrangbeziehungen zwischen Aktivitäten verschiedener Projekte verauktioniert werden, die um zentrale Ressourcen konkurrieren. Für die Koordination von Reverse Supply Chains konzipieren wir verallgemeinerte Kapazitätsreservierungsverträge zwischen den für die Rückholung der Elektroaltgeräte verantwortlichen Herstellern der Primärprodukte und Sammelunternehmen, die im Auftrag der Hersteller und auf Anweisung der Stiftung Elektroaltgeräteregister EAR diese Rückholungen tatsächlich durchführen. Durch die Integration einer Value-at-Risk-Bedingung gelingt es, das finanzielle Risiko des Herstellers in die Investition von Rückhol-Optionen zu begrenzen. Für verschiedene Versionen von Stackelberg-Spiel-Szenarien kann gezeigt werden, dass unter ökonomisch plausiblen Annahmen der Kapazitätsreservierungsvertrag die Reverse Supply Chain koordinieren, d. h., die soziale Wohlfahrt des Netzwerks maximieren kann.

Promotionsvorhaben:

Ein Scheduling-Problem besteht darin, unter Berücksichtigung der beschränkten Verfügbarkeit von Produktionsfaktoren die Ausführungszeitintervalle für eine Menge von Vorgängen festzulegen. In der Planung der betrieblichen Wertschöpfung treten Scheduling-Probleme als Projektplanungsprobleme in Forschung und Entwicklung und als Probleme der Termin- und Kapazitätsplanung sowie der Maschinenbelegungsplanung in der Produktionsplanung auf. Bei einem ressourcenbeschränkten Scheduling-Problem nehmen Vorgänge für ihre Ausführung typischerweise jeweils mehr als eine Einheit von Produktionsfaktoren in Anspruch. Die Produktionsfaktoren werden dann Ressourcen genannt, wobei die erneuerbaren Ressourcen den Potential- und die Lagerressourcen den Repetierfaktoren entsprechen.

Im Rahmen unserer Forschung führen wir für unterschiedliche Typen ressourcenbeschränkter Scheduling-Probleme grundlegende Strukturuntersuchungen durch, auf deren Grundlage wir exakte und heuristische Lösungsverfahren entwickeln. Hierzu gehören insbesondere Methoden zur Planung von Projekten, die komplexen Randbedingungen wie zeitlichen Mindest- und Höchstabständen zwischen den Aktivitäten, überlappungsabhängigen Aktivitätsdauern oder unterbrechbaren Aktivitäten unterliegen. Das von uns entwickelte Konzept der Lagerressourcen erlaubt die Integration von Materialverfügbarkeits- und Lagerkapazitätsbedingungen, die bei vielen praktischen Scheduling-Problemen eine wesentliche Rolle spielen. Scheduling-Probleme mit Lagerressourcen haben weltweit Eingang in zahlreiche Forschungsvorhaben anderer Arbeitsgruppen und in industrielle Planungssysteme gefunden.

Promotionsvorhaben:

- Ressourcenbeschränkte Projektplanung bei unterbrechbaren Aktivitäten und verallgemeinerten Anordnungsbeziehungen

- Planung von Forschungs- und Entwicklungsprojekten in der Halbleiterindustrie

- Auktionsbasierte Koordination dezentraler Projektportfolios

Benchmark-Instanzen: Projekt-Generator ProGen/max

Bei der Planung der Ausführung von Vorgängen, die verschiedenen Standorten in einem Netzwerk zugeordnet sind und gemeinsame Ressourcen nutzen, müssen Entscheidungen über die Ausführungszeitintervalle der Vorgänge (Scheduling-Problem) und den Transport von Ressourceneinheiten zwischen den Standorten (Routing-Problem) getroffen werden. Solche Routing- und Scheduling-Probleme treten beispielsweise bei der Planung standortübergreifender Produktionsprozesse in Supply Chains, der Planung ambulanter Pflegedienste oder der Planung eines räumlich verteilten Projekt-Portfolios auf. Aufgrund der starken Interdependenzen zwischen den Scheduling- und Routing-Entscheidungen führt die hierarchische Zerlegung in zwei Teilprobleme häufig zu ineffizienten Lösungen. Werden die beiden Teilprobleme in einem gemeinsamen Modell betrachtet, liegt ein integriertes Routing- und Scheduling-Problem vor. Ein solches integriertes Problem ist aufgrund der höheren inhärenten Komplexität schwerer zu lösen, bildet jedoch die Potentiale einer optimalen Abstimmung zwischen Scheduling- und Routing-Entscheidungen vollständig ab.

In unserer Forschung entwickeln wir mit dem Ressourcentransferproblem einen generischen Modellierungsrahmen für integrierte Routing- und Scheduling-Probleme. Das Ressourcentransferproblem besteht darin, die Eintrittzeitpunkte räumlich verteilter Ereignisse zu bestimmen, die die Verfügbarkeit von erneuerbaren und von Lagerressourcen beeinflussen. Jedem Ereignis sind dabei Mengen geeigneter Ressourceneinheiten zuzuordnen. Für Paare von Ereignissen müssen weiterhin zeitliche Mindest- und Höchstabstände, Transferzeiten für gemeinsam genutzte Ressourceneinheiten sowie Inkompatibilitäts- und Inklusionsbeziehungen der allozierten Ressourcenmengen beachtet werden. Eine Vielzahl verschiedener Probleme aus den Bereichen der Tourenplanung, der Maschinenbelegungsplanung und der ressourcenbeschränkten Projektplanung sowie deren Kombinationen können in diesem Referenzmodell abgebildet und zahlreiche Anforderungen praktischer Routing- und Scheduling-Probleme berücksichtigt werden. Neben der Modellentwicklung beschäftigen wir uns mit der Konzeption Constraint-basierter Lösungsverfahren für Ressourcentransferprobleme.

Promotionsvorhaben:

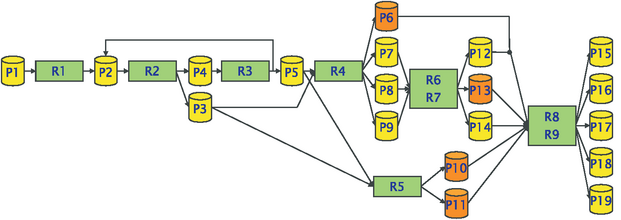

Gegenstand der Anlagenbelegungsplanung ist die kurzfristige Ressourceneinsatzplanung mehrstufiger verfahrenstechnischer Anlagen, in denen nacheinander oder gleichzeitig verschiedene Produkte hergestellt werden können. Solche Anlagen dienen der Produktion von hochwertigen Fein- und Spezialchemikalien sowie Wirkstoffen, deren Absatzmengen vergleichsweise gering und zeitlich schwankend sind. Hinsichtlich des Repetitionstyps der Produktion kann hierbei zwischen einer marktbezogenen Sortenproduktion von Produktvarianten auf Mehrproduktanlagen und einer auftragsgebundenen Chargenproduktion verschiedenartiger Produktfamilien auf Mehrzweckanlagen unterschieden werden. Die Sortenproduktion ist dabei typischerweise von einer kontinuierlichen Prozessführung und einem Anlagenbetrieb in Kampagnenfahrweise gekennzeichnet, während die Chargenproduktion häufig mit einer diskontinuierlichen Prozessführung und Mischbetrieb verbunden ist.

Ausgangspunkt der Anlagenbelegungsplanung sind gegebene Primärbedarfe an den Endprodukten, die in mehreren Prozessschritten auf den Apparaten der betrachteten Anlage hergestellt werden. Die Anlagenbelegungsplanung umfasst die Ermittlung einer geeigneten Menge notwendiger Prozessschrittausführungen (Mengenplanung) und deren zeitliche Einplanung auf den Apparaten der Anlage (Ablaufplanung). Hierbei sind zahlreiche technologische Besonderheiten der verfahrenstechnischen Produktion wie Mischungs- und Kuppelproduktion, untere und obere Schranken für Chargengrößen, flexible Einsatzmengen- und Ausbringungsmengenverhältnisse, variable Produktionsraten oder Dauern von Prozessschritten, reihenfolgeabhängige Umrüst- und Reinigungszeiten, beschränkte Lagerkapazitäten sowie Verfalls- und Nachliegezeiten für Zwischenprodukte zu beachten. Probleme der Anlagenbelegungsplanung weisen daher eine erhebliche Komplexität auf.

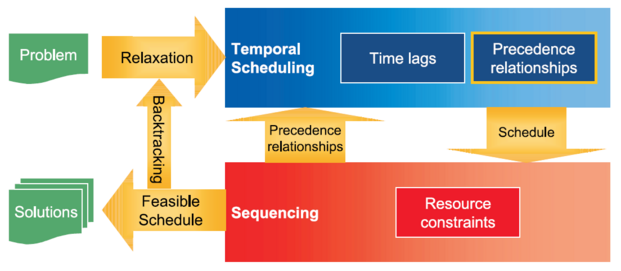

In unserer Forschung entwickeln wir leistungsfähige Verfahren für die Belegungsplanung von flexiblen Mehrzweck- und von Mehrproduktanlagen bei Chargen- und bei Sortenproduktion. Im Unterschied zu den in der Literatur dokumentierten Totalmodellen der gemischt-ganzzahligen Optimierung verfolgen wir einen hierarchischen Dekompositionsansatz, der die Planungsaufgabe in die Mengen- und die Ablaufplanung zerlegt. Zur Mengenplanung werden geeignete Modellierungstechniken und Methoden der gemischt-ganzzahligen linearen und nichtlinearen Optimierung eingesetzt. Vor dem Hintergrund unsicherer Planungsdaten werden für die Anlagenbelegungsplanung Ansätze der prädiktiv-reaktiven Planung untersucht, die Verfahren zur Mengen- und Verfahren zur Ablaufplanung unter Unsicherheit geeignet miteinander kombinieren. Für Echtzeit-Anwendungen der Ablaufplanung wie kurzfristige Kapazitäts-Verfügbarkeitsprüfungen werden Prioritätsregelverfahren zur Online-Optimierung eingesetzt, die eine besonders effiziente inkrementelle Einplanung von Produktionsaufträgen erlauben.

Promotionsvorhaben:

Die Konfiguration eines Lagersystems lässt sich in fünf wichtige Aufgaben gliedern:

- Festlegung der Lagerplatzvergabestrategie

- Dimensionierung und Allokation der Lagerkapazität zu Artikeln bzw. Artikelgruppen

- Auslegung der Lagertechnik und Layoutplanung

- Festlegung der Ein- und Auslagerstrategie

- Auslegung der Fördertechnik

Während die Lagerplatzvergabestrategie das Prinzip vorgibt, nach dem den Artikeln mögliche Lagerplätze zugeordnet werden können, wird im Rahmen der Dimensionierung und Allokation der Lagerkapazität bestimmt, wie viele Lagerplätze einzurichten sind und auf welche Lagerplätze die einzelnen Artikel zugreifen können, falls keine freie Lagerplatzvergabe vorgesehen ist. Anschließend ist über die einzusetzenden Lagermittel und Lagerhilfsmittel zu entscheiden (Lagertechnik) und jedem Lagerplatz und den Ein-/Auslagerpunkten eine physische Position im Lager zuzuweisen (Layoutplanung). Die Ein- und Auslagerstrategie definiert, wie Ein- und Auslageraufträge im Betrieb grundsätzlich ausgeführt werden können. Dies umfasst die Regeln zur Bildung der Arbeitsspiele der Fördermittel und die Regeln, nach denen den Aufträgen geeignete Lagerplätze zugewiesen werden. Bei der Auslegung der Fördertechnik müssen schließlich die Art, die Anzahl und die Leistungsparameter der einzusetzenden Fördermittel festgelegt werden.

Gegenstand unserer Forschung sind Modelle und Methoden zur Unterstützung der Kapazitätsdimensionierung und -allokation sowie der Auslegung der Fördertechnik für unterschiedliche Kombinationen aus Lagerplatzvergabe- sowie Ein- und Auslagerstrategien. Dabei werden die Lagerplatzbedarfe als Zufallsvariablen und die Ankünfte von Ein- und Auslageraufträgen als stochastische Prozesse modelliert. Für die resultierenden stochastischen Optimierungs- und Analysemodelle entwickeln wir effiziente Verfahren der mathematischen Programmierung und der Kenngrößenanalyse stationärer Markov-Prozesse. In weiteren Untersuchungen interessieren wir uns für die Abhängigkeiten zwischen den einzelnen Teilproblemen der Lagerkonfiguration und Möglichkeiten, diese in einem rückgekoppelten Planungsansatz zu berücksichtigen.

Promotionsvorhaben: